Jednocześnie inny chemik i fizjolog A. Fick (1829-1901) pracował nad membranami z nitrocelulozy i dyfuzją cieczy, co zaowocowało sformułowaniem w roku 1855 prawa opisującego te zjawiska, według którego ilość dyfundującej substanc ji przez daną powierzchnię w określonym czasie, jest proporcjonalna do pola powierzchni, spadku stężenia i czasu przepływu (prawo Ficka).

Pierwsze praktyczne zastosowanie membrany znalazły w czasie II wojny światowej w Niemczech gdzie opracowano testy oparte o techniki membranowe pozwalające na monitorowanie skażenia biologicznego wody. Jednak intensywny rozwój metod rozdziału membranowego rozpoczął się dopiero po kolejnych 20 latach, kiedy to w roku 1962 Loeb i Sourirajan opracowali technologię wytwarzania wydajnych i selektywnych membran, które zostały zastosowane w procesie odwróconej osmozy do odsalania wody morskiej, co okazało się przełomowe dla przemysłowego zastosowania technik membranowych. Czynnikiem decydującym o separacji w każdej z metod jest odpowiednia membrana, czyli wg definicji Europejskiego Towarzystwa Membranowego, faza (stała, ciekła) rozdzielająca dwie inne fazy i działająca, jako przegroda pasywna lub aktywna w transporcie materii pomiędzy tymi fazami.

Rys. 1 Schematyczne przedstawienie procesu separacji membranowej

Uogólniając, każdą membranę można traktować jako filtr przez który, przechodzi bez przeszkód co najmniej jeden ze składników rozdzielanej mieszaniny, podczas gdy inne są przez nią zatrzymywane. Roztwór kierowany do procesu separacji membranowej nazywany jest nadawą, roztwór przechodzący przez membranę – permeatem (filtrat), natomiast roztwór wzbogacony to retentat (koncentrat) (Rys 1).

W zależności od budowy membrany separacja substancji spowodowana jest:

- efektem sitowym, (małe cząsteczki przechodzą przez membranę a duże nie),

- różnicami w rozpuszczalności substancji i różnicami w szybkości dyfuzji w membranie wg tzw. mechanizmu rozpuszczania – dyfuzji,

- różnicami w szybkości migracji składników jonowych przez membrany jonowymienne,

- odwracalnej reakcji separowanej substancji ze składnikiem membrany wg tzw. mechanizmu mechanizmu reakcyjno -dyfuzyjnego.

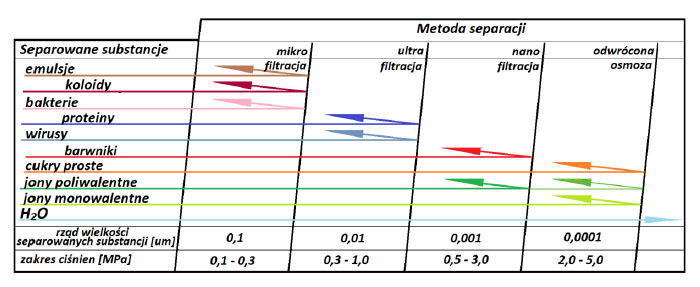

W separacji membranowej siłą napędową procesu może być różnica stężeń roztworów po obu stronach membrany (stężeniowe procesy membranowe) lub jak w przypadku omawianych procesów różnica ciśnień po stronie nadawy i permeatu. Jako siła napędowa procesu wykorzystana może też być różnica temperatur lub potencjału elektrycznego. Ciśnieniowe procesy membranowe z wyjątkiem procesu odwróconej osmozy (RO – reversed osmosis) zostały nazwane od wielkości cząsteczek, które są oddzielane w danym procesie (rys 2) i zwyczajowo obejmują one jeszcze mikrofiltrację (MF – microfiltration), ultrafiltrację (UF – ultrafiltration) i nanofiltrację (NF – nanofiltration).

Rys. 2 Skuteczność separacji w zależności od użytej metody membranowej

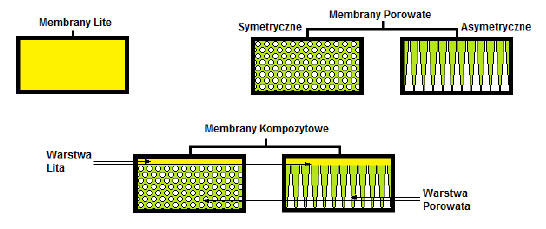

Budowa wykorzystywanej membrany zmienia się w zależności od parametrów prowadzonego procesu. Różnorodność metod i warunków prowadzenia procesów membranowych powoduje konieczność dopasowania zarówno właściwości separacyjnych membrany (porowatość, wielkość porów) jak i jej właściwości mechanicznych. Różnorodność tą uzyskano dzięki zróżnicowanej budowie membran (Rys 3) oraz wykorzystaniu różnych materiałów. Główny podział budowy membrany dzieli je na porowate (symetryczne i asymetryczne) oraz lite. Membrany porowate wykorzystywane są w procesach mikro- i ultrafiltracji, przy czym techniki mikrofiltracyjne (MF) posiłkują się głównie membranami symetrycznymi natomiast w ultrafiltracji (UF) stosowane są membrany asymetryczne. Z kolei membrany lite używane są w procesach nanofiltracji (NF) oraz odwróconej osmozy (RO) gdyż mają wysoką zdolność separacyjną natomiast do ich prawidłowego działania konieczne jest wysokie ciśnienie. W celu podwyższenia ich wytrzymałości mechanicznej oraz zmniejszenia ciśnienia potrzebnego do prowadzenia procesu skonstruowano membrany kompozytowe. Łączą one w sobie porowate podłoże zapewniające wytrzymałość i niskie opory przepływu z cienką litą warstewką naskórkową odpowiadającą za parametry separacji. W przeważającej liczbie ciśnieniowych technik membranowych wykorzystuje się syntetyczne membrany polimerowe. Głównym uzasadnieniem takiego stanu rzeczy jest dostępność technologii umożliwiających produkcję membran polimerowych o różnej budowie np. metody rozciągania, metody radiacyjnej (membrany symetryczne) czy metody inwersji faz (membrany asymetryczne). Coraz szerzej stosowane są jednak membrany ceramiczne i metaliczne, które mają budowę porowatą. Znalazły zastosowanie szczególnie w przemysłowych procesach mikro- i ultrafiltracji, ze względu na swoje właściwości mechaniczne oraz odporność w przypadku konieczności prowadzenia procesu w wysokich temperaturach czy granicznych wartościach pH. Membrany te w większości uzyskiwane są w procesach spiekania, a surowcem może być tlenek krzemu, tlenek glinu, tlenek cyrkonu lub tytanu.

Rys 3. Podział membran ze względu na ich budowę.

Przedstawiane Materiały zebrał i opracował dr inż Radosław Pomećko, Kat. Technologii Chemicznej, Politechnika Gdańska